Viết bởi Darla Alvarez

Bài viết này phân tích khuyết điểm của khối 3D dùng cho sản xuất. Bằng cách sử dụng mặt cắt ngang được viết bởi Darla Alvarez, Giảng viên thiết kế và công nghệ trang sức GIA.

Một trong những lợi thế có thể bị bỏ qua của việc sử dụng phần mềm thiết kế nữ trang. Đó là khả năng kiểm tra các khối mô hình 3D. Chúng giúp giải quyết các vấn đề trong sản xuất trước khi tiến hành công việc tạo mẫu. Bằng cách phân tích một mô hình trước khi in hoặc phay 3-D. Nhiều lỗi khác nhau có thể sẽ được tìm thấy và khắc phục trước khi sử dụng bất hình thức tạo mẫu sáp nào. Cách tốt nhất để thực hiện việc này là sử dụng lệnh “Clipping Plane”. Nó có tác dụng tạo ra một vùng nhìn mặt cắt ngang, bên trong của khối. Điều này tạo ra một hình ảnh trực quan trên máy tính. Việc này cho phép đánh giá và đo lường tính ứng dụng của thiết kế.

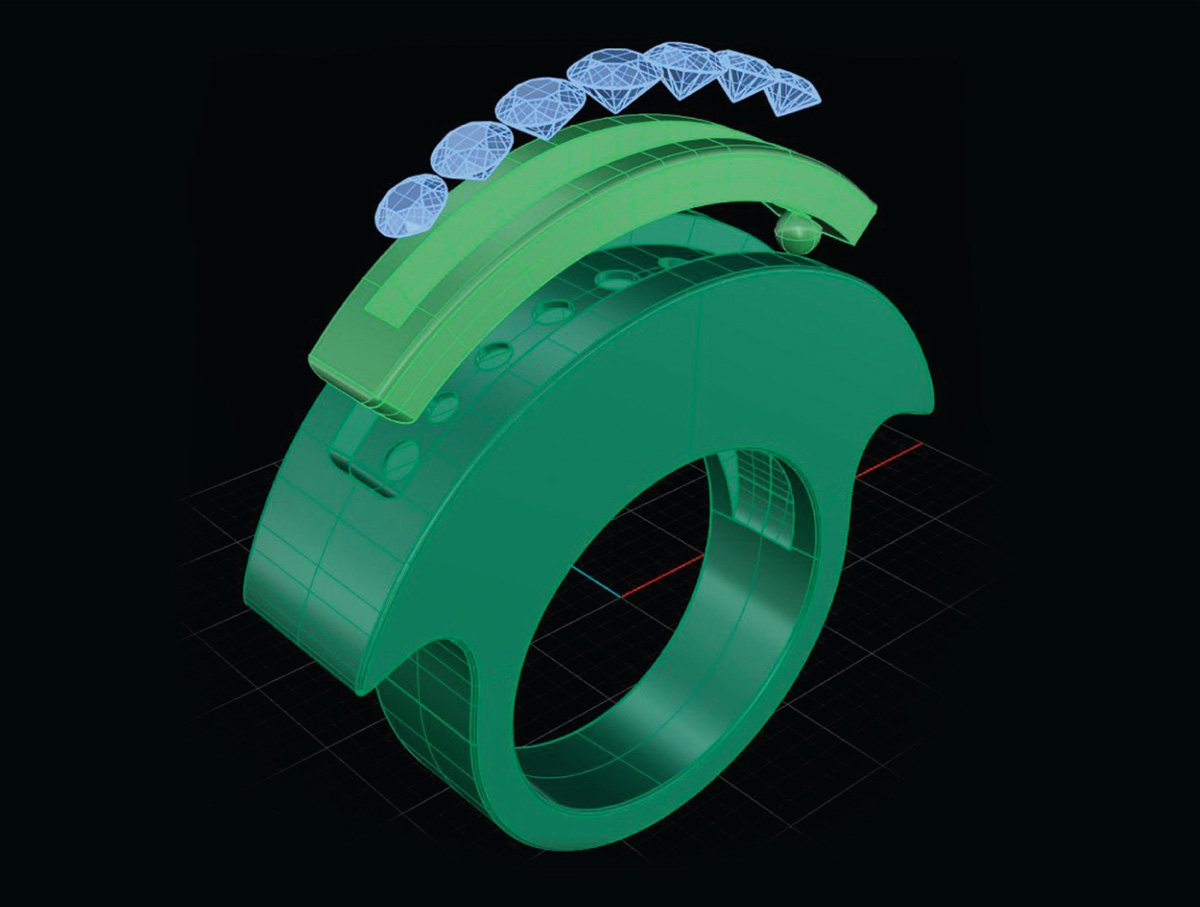

Mặt phẳng cắt ngang đối tượng được tạo ra trong lòng của khối. Nó đại diên cho một mặt cắt không giới hạn vùng nhìn, được sử dụng để cắt khối. Và cung cấp cho người dùng khả năng hiển thị những góc khuất bên trong của đối tượng. Nó cắt đối tượng tại điểm vị trí tạo “Clipping plane”. Thao tác này giống như cắt xuyên qua một vật bằng dao và có thể nhìn vào bên trong. Đây là minh họa vùng nhìn bên trong của một mô hình. Mặt cắt được thực hiện để hỗ trợ cho phân tích như sau:

Cách kiểm tra tốt nhất chất lượng sản xuất của một mô hình là tìm kiếm bất kỳ vị trí nào có thể tạo ra các vấn đề cho đúc. Đặt mặt phẳng cắt tại tâm trên trục X, song song với vùng nhìn mặt xỏ ngón (through finger).

Trong hình minh họa, mặt phẳng cắt là hình chữ nhật “X” xuyên qua nó, chia đôi mô hình. Trong trường hợp này, bạn sẽ nhìn thấy được các góc nhìn khuất bên trong chiếc nhẫn. Thực ra, tạo các vách mỏng, sắc nét có thể rất tốt cho việc đúc. Nhưng tại vị trí mỏng, mà tôi đã đánh dấu bằng mũi tên, sẽ chứa đầy thạch cao. Do khoản thạch cao đó mỏng, nó có thể vỡ ra khi kim loại đi vào khuôn trong công đoạn đúc. Chúng trộn lẫn với kim loại nóng chảy, cuối cùng tạo ra các lỗ rỗng (lỗi đúc) bên trong nhẫn. Điều chỉnh lỗi này bằng cách loại bỏ góc nhọn sẽ khắc phục được vấn đề.

Ứng dụng khác của mặt phẳng cắt là để kiểm tra cách các mô hình có nhiều mảnh khớp với nhau.

Trong ví dụ này, một ngàm có mặt cắt hình cầu và khe gài được sử dụng. Chúng dùng cho việc lắp ráp dễ dàng hơn sau khi đúc. Đặt mặt phẳng cắt vuông góc với nhẫn cho thấy vấn đề tại vị trí ngàm như được thực hiện. Mặc dù chúng khớp với nhau trong CAD (bảng vẽ 3D). Tuy nhiên khi thanh ngàm khi được lấy ra ngoài sẽ không gài lại được vào khe tương ứng. Do độ rộng trên khe hẹp hơn độ rộng thanh ngàm. Chú ý tại vị trí to nhất của hình cầu, khi nó được gài từ trên xuống. Trong trường hợp này, các chốt hoặc đinh gài thẳng có thể sẽ phù hợp hơn.

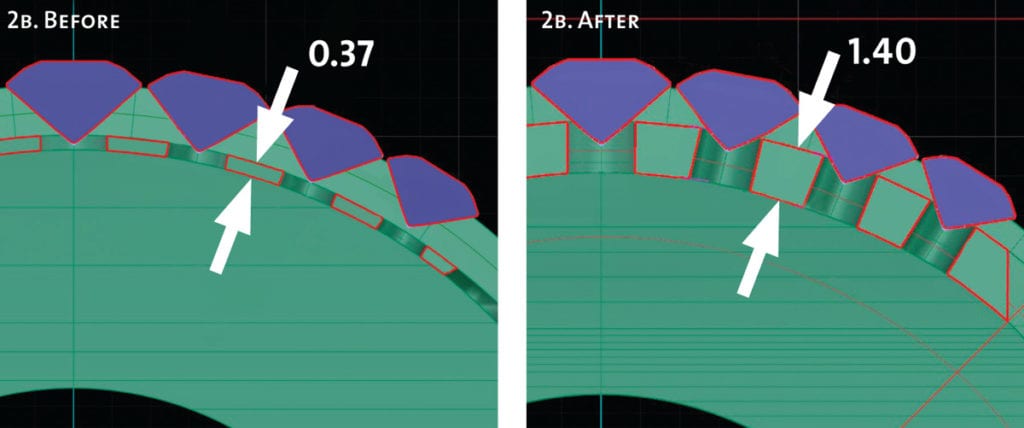

Ngoài ra, các mảng cắt khác cũng nên được thực hiện tại các vị trí lắp ráp để kiểm soát tốt hơn kích thước, độ dày mỏng. Trong nhẫn này, độ dày bệ đá chỉ 0,37mm và cần dày hơn để đảm bảo tính toàn vẹn cấu trúc trong cả đúc và lắp ráp.

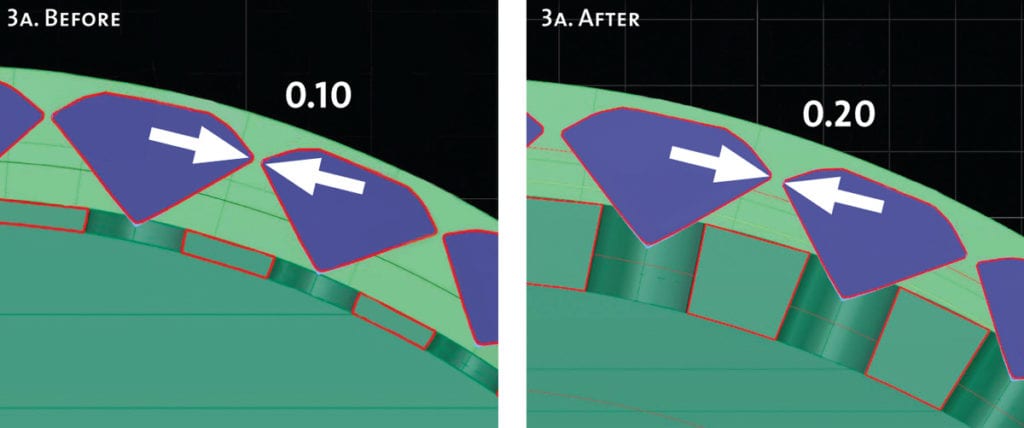

CAD có sử dụng đá ảo trên máy tính. Do đó mặt phẳng cắt cũng rất hữu ích để xem xét khoảng hở giữa các viên đá. Và giúp ít cho việc tính toán cho nhận hột trước khi công việc nhận hột trong gia công thực sự bắt đầu.

Theo hình trên, các viên đá nhận lùa trong trường hợp này khi được xem mặt cắt ngang. Chúng rất sát nhau với rất nhiều kim loại ăn sâu vào các viên đá. Các viên đá nên cách xa nhau sẽ tốt hơn. Cho phép độ sai số tự nhiên về kích thước đá và để đảm bảo kênh đủ dài cho thợ nhận hột sau này. Ngoài ra, kênh quá hẹp cho các viên đá sẽ được nhận, như được hiển thị bằng các mũi tên. Có quá nhiều kim loại sẽ phải được loại bỏ khi nhận hột, điều này vừa lãng phí và tốn thời gian.

Phương pháp này không hẳn là cách duy nhất để phân tích một mô hình cho khả năng sản xuất hiệu quả. Nhưng sẽ ứng dụng tốt cho việc kiểm tra các vấn đề đúc, lắp ráp và nhận hột. Là ba công đoạn lớn của sản xuất, nó sẽ cấu thành mâu thuẫn giữa thiết kế – thực tế và va chạm theo những cách không mong muốn. Các công cụ CAD không chỉ dùng để tạo ra sản phẩm nghệ thuật mang tính thực tiễn cao, mà còn có thể dùng vào việc kiểm soát các lỗi trên bản vẽ trước khi đưa vào gia công.

Nguồn: Ganoksin