Viết bởi Eddie Bell

Một tỷ lệ rất cao các khiếm khuyến khi đúc khuôn thạch cao có thể được quy vào lỗi thiết kế của hệ thống ống dẫn cho phép kim loại đi vào khuôn một cách trực tiếp hoặc gián tiếp. Các khiếm khuyết không làm đầy đủ các mô hình trong khuôn và độ xốp, lỗ mọt co rút dễ dàng được xác định là liên quan trực tiếp đến thiết kế đường dẫn kém.

Độ xốp của khí có thể do sự đốt cháy kém nhưng cũng có thể do đúc ở nhiệt độ cao hơn nhiệt độ cần thiết. Một vài trường hợp nhiệt độ cao có thể là cần thiết cho phép kim loại lỏng kịp chảy vào các mẫu cho kết quả hoàn chỉnh hơn thông qua một hệ thống đường dẫn không đủ; đây là một ví dụ về hệ thống đường dẫn gián tiếp gây ra lỗi đúc.

Mục lục

Nguyên tắc “ngón tay cái” và cách thực hiện tốt nhất

Các quy tắc tốt nhất khó xác định rõ khi nói đến đường dẫn trong đúc đồ trang sức. Chúng tôi cho rằng đường dẫn chính cần lớn hơn các đường dẫn nhánh vào mẫu và diện tích mặt cắt ngang của đường dẫn nhánh phải nằm trong khoảng 70 đến 150% (tùy thuộc vào mỗi con mẫu) tại điểm kết nối con mẫu vào đường dẫn ở phần dày nhất của nó.

Trong thực tế, hướng dẫn này gần như vô tác dụng, ngoại trừ để cảnh báo chúng ta không được tạo ra các đường dẫn nhánh nhỏ hơn mức cần thiết, nhưng đôi lúc vẫn có những trường hợp ngoại lệ. Một số tài liệu yêu cầu đường dẫn nhánh càng ngắn càng tốt, nhưng trong trường hợp đường dẫn nhánh rất lớn dẫn vào các mẫu rất dày, người ta cho rằng kéo dài đường dẫn nhánh có thể giải quyết độ mọt dưới bề mặt.

Có một sự nhất trí chung rằng mối nối giữa đường dẫn nhánh và mẫu phải được bo tròn không góc cạnh để làm trơn dòng chảy của kim loại lỏng và giảm xói mòn thạch cao. Tuy nhiên, có nhiều sự bất đồng về mức độ tuyệt vời của đoạn đường làm mượt và hình dạng chuyển tiếp của nó. Một số người thích hình dạng của đường dẫn nhánh mở rộng ở ngã ba nhưng một số người nghĩ rằng đoạn tiếp xúc rộng như vậy khó cắt và làm sạch hơn và không cần thiết để có thể đúc tốt. Họ làm góc bo nhỏ và ít hoặc không cần sự chuyển tiếp. Cả hai nhóm này dường như đều làm cho đúc tốt hơn.

Hơn nữa, quá trình đúc cũng cho phép các thợ đúc linh hoạt trong công việc thiết kế đường dẫn vào mẫu. Tôi nghĩ rằng các thợ đúc có kinh nghiệm đều đã thấy các mẫu đúc tốt vẫn được tạo ra từ các đường dẫn mà theo lý thuyết nó sẽ không hoạt động tốt. Và thật không may khi điều này đã khiến một số thợ đúc bác bỏ hoàn toàn lý thuyết mặc dù họ có thể trở nên rất mệt mỏi khi một đường dẫn nhánh hoạt động tốt trên một mô hình nhưng lại không tốt trên một mô hình khác.

Thuật ngữ

Một điều nữa là các nhà đúc trang sức đã không đồng ý cách gọi giống nhau cho các bộ phận khác nhau của một cây đúc. Vài năm trước, trong một bài thuyết trình tại Hội nghị chuyên đề Santa Fe, Albert Schaler đã thực hiện một trong nhiều dịch vụ của ông ta cho thợ đúc trang sức bằng cách ghi chú rằng chúng ta không nên sử dụng từ “đường dẫn” để đặt tên cho nhiều phần trong cây đúc. Ông ta khẳng định rằng tất cả chúng ta đều gọi đoạn nối giữa đường dẫn chính và mẫu là “Cổng”.

Tuy nhiên, bây giờ tôi tin rằng chúng ta đã tạo ra một sự nhầm lẫn mới. Ông Schaler không sai, bởi vì cánh cổng thuộc về đường dẫn nhánh nối giữa đường dẫn chính và mẫu, nhưng đưa ra một cái tên không làm cho nó trở nên đúng chức năng hơn. Về mặt kỹ thuật, cổng là nơi kiểm soát dòng chảy của kim loại và được gọi là “Cổng” vì khi nó bị đóng sẽ không còn kim loại nào có thể thông qua điểm đó. “Cổng” sẽ được thảo luận chi tiết hơn ở cuối bài viết, nhưng bây giờ tôi muốn quay lại định nghĩa các thuật ngữ.

Hình 1 cho thấy một cây đúc, như chúng ta sẽ trồng nó cho các mẫu nhẫn. Cửa mở hình phễu trong khuôn thạch cao tạo thành nút ống dẫn và luôn được mô tả là đáy của cây ngay cả khi nó hướng lên trên. Tất nhiên, đầu đối diện luôn là ngọn cây. Thân cây được gọi là Sprue hoặc Main Sprue (đường dẫn chính). Chi / nhánh của cây được gọi là Feed Sprue (đường dẫn nhánh) và đối tượng của vật đúc được gọi là Pattern (mẫu). Ngoài ra còn có Runners và Secondary Sprues (đường dẫn thứ cấp), nhưng chúng ta có thể giải quyết chúng sau.

Hình dạng tốt nhất cho Đường dẫn chính và Đường dẫn nhánh là gì?

Mục đích của hệ thống đường dẫn là giữ các mẫu sáp tại chỗ cho đến khi cây sáp được đổ thạch cao và cung cấp cho nó một tuyến đường cho sáp thoát ra khỏi khuôn thạch cao. Sau khi bị đốt cháy, hệ thống đường dẫn đóng vai trò ống dẫn cho kim loại đi đến các khoang rỗng hình mẫu. Thiết kế của nó kiểm soát mức độ nhiễu loạn và mất nhiệt mà kim loại lỏng sẽ trải qua trên đường đi.

Sự nhiễu loạn là kẻ thù của thợ đúc. Nhiễu loạn có thể làm cho kim loại đẩy khí và tăng tốc độ của sự mất nhiệt. Mặc dù nhiễu loạn không thể tránh được hoàn toàn, chúng ta cần làm bất cứ điều gì để có thể để giảm thiểu nó. Chúng ta có thể học hỏi từ cách đúc công nghiệp và nha khoa rằng các đường dẫn lớn nhỏ khác nhau ở hai đầu là tốt nhất từ quan điểm giảm nhiễu loạn. Tỷ lệ 1.1: 1 cho các đường dẫn và 1.3: 1 cho các đường dẫn uốn cong được cho là đủ để giảm nhiễu loạn. Sự chuyển đổi từ nút đầu cây sang đường dẫn chính sẽ gây ra nhiễu loạn hoặc ít hơn, tùy thuộc vào thiết kế. Hình 2 đường dẫn tròn là hình học tốt nhất bởi vì chúng sẽ truyền tải kim loại với sự giảm nhiệt độ ít hơn bất kỳ hình dạng nào có trọng lượng tương đương.

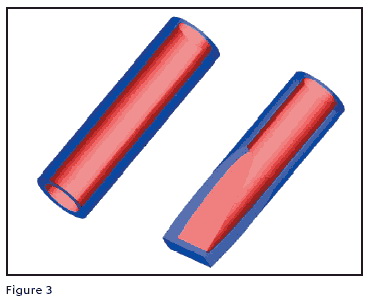

Một vài năm trước, một số thí nghiệm đơn giản đã được thực hiện để giúp hiểu được động lực học của chất lỏng trong đường dẫn nhánh. Hai ống rỗng có đường kính 3mm được sản xuất và gắn vào đầu ống. Một ống có 3mm bên trong từ đầu đến cuối và ống còn lại được làm thành chữ nhật ở một đầu, bắt chước một nhánh cây được đập dẹp và phẳng, Hình 3.

Đường ống được đổ đầy nước và thời gian để nước đổ ra từng ống được đo. Ống tròn hút nước trong 21 giây và ống dẹp làm cạn cùng một lượng nước trong 38 giây. Vì vậy, ống tròn cho phép nhiều chất lỏng hơn 45% so với ống phẳng cùng một lúc. Nếu chúng ta nghĩ về cách kim loại đóng băng, chúng ta có thể tưởng tượng rằng sự hóa rắn bắt đầu từ giao diện với tiếp xúc với thạch cao ở tất cả các phía và tiến vào một điểm xa nhất so với bề mặt. Nếu phần hẹp nhất của ống dẫn phẳng là 1 mm và để đơn giản hóa vấn đề, chúng tôi nói tốc độ hóa rắn là 1 mm mỗi giây, thì ống phẳng sẽ được hình thành trong 1.5 giây. Ống dẫn tròn sẽ mất 2.5 giây để đóng băng chất rắn.

Đây là những con số thô, nhưng chúng chỉ ra rằng các ống dẫn tròn 3mm sẽ cho phép một mô hình sẽ được đổ đầy hầu hết với gần một nửa thời gian so với các ống được làm phẳng thì có nghĩa các ống tròn đó có độ mở khoảng năm lần. Đó là một sự khác biệt ấn tượng, nhưng tại sao điều quan trọng là các đường dẫn vẫn mở trong một thời gian dài, không phải kim loại ngừng chảy ngay khi khoang mô hình được lấp đầy hoàn toàn sao? Câu trả lời là không hẳn: trong giai đoạn đầu tiên, kim loại lỏng hoàn toàn lấp đầy khoang mẫu và nó vẫn không ngừng chảy vì tất cả không gian bị chiếm dụng.

Nhưng có một tính chất vật lý của kim loại gọi là sự co lại của quá trình hóa rắn. Các nhà luyện kim cho rằng sự khác biệt về thể tích giữa trạng thái lỏng và rắn của hầu hết các hợp kim bạc và vàng là 5 đến 6%. Điều đó có nghĩa là khi kim loại đông cứng lại, nó sẽ mất khối lượng. Nếu đường dẫn nhánh vẫn chưa hóa rắn, thì giờ đây nhiều kim loại có thể chảy vào để lấp đầy không gian mà sự co nhót đang tạo ra. Nếu ống dẫn nhánh không ở dạng lỏng và khi kim loại trong mẫu bắt đầu đóng băng, thì tất cả khối lượng bị mất vì co nhót sẽ tạo ra độ xốp, lỗ mọt trong vật đúc.

Những kiến thức cơ bản

Trong hình 4 chúng ta có thể thấy hình dạng nhẫn giống nhau trong ba cấu hình. Vòng bên trái có thân mỏng, mặt trên đặc và nặng và một đường dẫn nhánh đẹp được gắn vào phía dưới. Chiếc nhẫn này chắc chắn sẽ có lỗ mọt / độ xốp lớn nếu nó được đúc như hình. Nếu yêu cầu là đúc nhẫn mà không cần đường dẫn nhánh thứ cấp hỗ trợ lấp đầy. Điều này có thể được kiểm tra với khuôn cao su bằng cách giảm áp suất bơm sáp xuống cho đến khi không bơm đầy vào mẫu. Nếu đường dẫn nhánh thứ cấp kết nối với mẫu bị đứt, thì đó là sự chảy ngược lại và sẽ không hoàn thành được mẫu đúc như dự định.

Trong Hình 5 là một ví dụ về một đường dẫn không cân bằng mà đường dẫn cung cấp dòng chảy trở lại. Kim loại sẽ lấp đầy mô hình trước khi các đường dẫn thứ cấp bắt đầu lấp đầy. Điểm cuối cùng cần lấp sẽ là điểm giữa của các nhánh đường dẫn thứ cấp. Hình 6 cho thấy một hệ thống đường dẫn cân bằng hơn, trong đó kim loại sẽ chảy lên đỉnh của thập tự giá trong cùng thời gian nó chảy đến hai cánh của thập tự giá và các điểm cuối cùng để lấp đầy sẽ ở giữa cánh tay thập tự giá ở mỗi bên. Lưu ý rằng điểm kết nối vào đường dẫn chính khác với điểm trong Hình 5.

Sửa đổi vị trí đường dẫn đi vào mẫu và đường dẫn nhánh trên chiếc nhẫn sẽ cung cấp cho hai phần lớn trên nhẫn và có thể sẽ có tin tốt từ đúc ở hầu hết ở các lần đúc. Nếu chiếc nhẫn có thể thay đổi, nên đào rỗng phần trên của nhẫn nếu có thể được và phần đai được làm dày hơn như hình chiếc nhẫn bên phải. Có thể gắn đường dẫn nhánh ở phía dưới và nó sẽ đúc tốt nếu tất cả các tham số khác chính xác. Hình minh họa tương tự đã có trong nhiều bài viết, như bạn có thể thấy, hai chiếc nhẫn bên phải tuân theo quy tắc ngón tay cái. Tuy nhiên, nó không phải là toàn bộ nguyên nhân gây ra lỗi đúc.

Hình dạng “V” và “Y” của Đường dẫn

Khi một đường dẫn nhánh cần phải cung cấp đường vào nhiều hơn một phần của mẫu, thì thông thường sẽ phân chia đường dẫn nhánh và tạo thành một chữ ‘Y’. Cần chú ý đến đường dẫn nhánh ‘Y’ để không bị ăn mòn kim loại và xói mòn thạch cao. Thân của ‘Y’ trở thành đường dẫn nhánh chính và phải có đủ diện tích mặt cắt để cung cấp đủ kim loại lấp đầy hai đường dẫn thứ cấp mà nó tách ra. Xói mòn thạch cao có thể là kết quả của dòng chảy kim loại lỏng làm vỡ một cạnh sắc nét. Do đó nên làm bo tròn bên trong ở những vị trí tách nhánh, không sắc cạnh.

Nếu chênh lệch nhiệt độ giữa kim loại và thạch cao dự kiến sẽ lớn, như trường hợp đúc vàng trắng palladium, mối lo ngại về sự nhiễu loạn và làm mát tiếp theo sẽ xảy ra khi kim loại tách ra thành hai đường dẫn nhánh thứ cấp của một đường dẫn hình ‘Y’. Tuy nhiên, nó có thể được hóa giải bằng cách sử dụng hình ‘V’. Sáp có thể được tạo ban đầu với một đường dẫn hình ‘Y’ được cắt ra để tạo thành chữ ‘V’. Với tất cả các tham số khác không đổi, đường dẫn ‘V’ sẽ cung cấp kim loại cho mẫu với nhiệt độ giảm ít hơn ‘Y’, vì đường dẫn kim loại ngắn hơn và ít quanh co hơn.

Một đường dẫn hình ‘Y’ là một hệ chất lỏng cân bằng bởi vì, khi kim loại đi đến điểm nối nơi nó tách thành hai luồng, kim loại sẽ không nghiêng về phía này hay phía kia trừ khi có một lực khác tương tác lên nó (như đúc ly tâm).

Đường dẫn phụ không cân bằng

Khi một chất lỏng bắt đầu chảy xuống một đường ống, nó sẽ đi theo đường có sức cản nhỏ nhất. Nếu một đường dẫn nhánh có một đường dẫn thứ cấp phân nhánh sang một bên, kim loại sẽ không chạy vào đó cho đến khi áp lực buột thay đổi hướng. Khi đường dẫn chính lớn hơn đường dẫn nhánh thứ cấp trong một hệ thống không cân bằng, mẫu thường được lấp đầy hoàn toàn trước khi đường dẫn nhánh thứ cấp bắt đầu lấp đầy. Điều này có thể được kiểm tra bằng khuôn cao su bằng cách giảm áp suất phun sáp xuống cho đến khi điền vào mẫu không đầy đủ. Nếu đường dẫn nhánh thứ cấp đang chảy từ mẫu cũng như đường dẫn chính và bị ngưng giữa hai điểm, thì đó là dòng chảy trở lại và nó không thực hiện như dự định. Trong Hình 5 là một ví dụ về một hệ thống đường dẫn không cân bằng mà dòng chảy trở lại.

Kim loại sẽ lấp đầy mô hình trước khi các đường dẫn nhánh thứ cấp bắt đầu lấp đầy. Điểm cuối cùng cần điền sẽ là điểm giữa của các đường dẫn nhánh thứ cấp. Hình 6 cho thấy một hệ thống đường dẫn nhánh cân bằng hơn, trong đó kim loại sẽ chảy lên đỉnh của thập tự giá trong cùng thời gian nó chảy đến cánh tay của thập tự giá và các điểm cuối cùng để lấp đầy sẽ ở giữa cánh tay mỗi bên. Lưu ý rằng điểm kết nối vào đường dẫn chính khác với điểm trong Hình 5.

Dòng chảy

Một dòng chảy bắt nguồn từ đường dẫn chính và có một số đường dẫn nhánh được gắn vào nhiều mẫu hoặc nhiều điểm trên một mẫu. Các dòng chảy thường sẽ điền vào điểm cuối và sau đó áp lực ép kim loại chảy vào các đường dẫn nhánh. Hình 7 có một ví dụ về các đường dẫn được sử dụng đúng cách. Có một số đường dẫn đầu lớn nhỏ khác nhau và cung cấp dòng chảy mà có thể giảm đáng kể thời gian cần thiết để chuẩn bị cho một mô hình chính.

Sắp xếp các mẫu dày và mỏng trên cây

Các mẫu mỏng và dày không nên được đúc trên cùng một cây. Nếu nhiệt độ đủ cao để tạo ra các mẫu mỏng đẹp mắt, thì nhiệt độ phải cao hơn để có thể đúc tốt trên các mẫu dày nếu chúng được nối với nhau. Các mẫu mỏng sẽ được lấp đầy tốt hơn ở ngọn cây vì áp lực ở đó cao hơn ở dưới gốc cây. Nếu các mẫu mỏng không được lấp đầy ở dưới cùng của cây, thì đường dẫn nhánh có thể không đủ lớn. Nếu đã kết nối mẫu theo cách tốt nhất thì có thể nhiệt độ quá thấp. Các mẫu đúc tốt ở cùng một khuôn thạch cao và nhiệt độ kim loại có thể được trộn lẫn trên cùng một cây với các mẫu khó đúc hơn ở phía trên và dễ dàng hơn với các mẫu ở phía dưới.

Tản nhiệt và nhiệt độ hệ thống

Nếu chúng ta đúc ba mẫu có độ dày 15 x 15mm x 1, 2 và 4mm tương ứng, Hình 8, trên cùng một cây, chúng ta có thể nói rằng các điều kiện đúc giống nhau cho cả ba mẫu, bởi vì thạch cao và kim loại là cùng nhiệt độ khi kim loại được đúc. Diện tích bề mặt trên cùng và dưới cùng của tất cả các mẫu là không đổi; sự gia tăng duy nhất về diện tích bề mặt trên các mẫu lớn hơn là ở các mặt hông. Do đó thể tích tăng nhanh hơn nhiều so với diện tích bề mặt, Bảng 1.

Tất cả nhiệt mất cho thạch cao từ kim loại phải thông qua giao diện bề mặt. Chúng ta biết rằng thạch cao là một chất dẫn nhiệt kém và các phép đo được thực hiện bởi Dieter Ott cho thấy: sau khi kim loại được đúc, chỉ có 1.0 – 1,5mm độ dày thạch cao bên cạnh kim loại sẽ trải qua bất kỳ sự thay đổi nhiệt độ nào và tự nhiên, khi kim loại nguội đi, mảng thạch cao liền kề nóng lên.

Nhiệt độ của kim loại có thể giống nhau khi được đúc, nhưng mỗi mẫu giữ một lượng kim loại khác nhau và do đó, nó sẽ có một lượng năng lượng nhiệt tương ứng. Mẫu dày 4mm sẽ tản nhiệt gấp 4 lần so với với mẫu 1mm. Điều này có nghĩa là mức tăng nhiệt độ của thạch cao ở mẫu 4mm sẽ lớn hơn nhiều so với mẫu 1mm. Và với mẫu mẫu 2mm sẽ ở khoảng giữa.

Nếu nhiệt độ kim loại và nhiệt độ khuôn thạch cao chính xác đối với mẫu 1mm (đây là mức khó nhất để lấp đầy và đòi hỏi nhiệt độ cao hơn), thì nhiệt độ sẽ quá cao đối với các mẫu lớn hơn có khả năng sẽ xuất hiện lỗ mọt và độ xốp khí.

Thợ đúc chia sẻ trải nghiệm phân loại các mẫu của chúng cho nhiệt độ khuôn: Nặng, Trung bình và Nhẹ. Hầu hết các thợ đúc sẽ phân loại hai trong số các mẫu trên cây trong Hình 9 là nặng, một mẫu vừa và một mẫu là nhẹ. Thuật ngữ Nhiệt độ hệ thống được sử dụng để mô tả ảnh hưởng của diện tích bề mặt và thể tích (tỷ lệ diện tích bề mặt so với thể tích) đối với việc làm mát kim loại và sự gia tăng nhiệt độ ở thạch cao tại giao diện kim loại cho mỗi mẫu với khuôn và nhiệt độ kim loại, hợp kim. Mẫu với bề mặt có rãnh có thể tích kim loại nhỏ hơn so với mẫu dày 4mm khác nhưng diện tích bề mặt có phần nhiều hơn. Do đó, nó có thể đúc tốt hơn ở nhiệt độ “khuôn trung bình”. Chúng ta có thể kết luận từ điều này rằng:

- Nhiệt độ hệ thống là của từng mẫu cụ thể. Khi xem xét các mẫu có thể trên cùng một cây, tỷ lệ bề mặt trên thể tích cần được lưu ý, không chỉ là độ dày mặt cắt ngang.

- Khi mẫu có diện tích bề mặt cao và thể tích thấp (mẫu mỏng), ảnh hưởng của nhiệt độ khuôn sẽ lớn hơn nhiệt độ kim loại. Khi thể tích tăng tỷ lệ với diện tích bề mặt (mẫu dày), ảnh hưởng của nhiệt độ khuôn đến nhiệt độ hệ thống giảm.

- Nhiệt độ khuôn được kiểm soát bởi mô hình khó nhất để lấp đầy trên cây.

- Khi các mẫu mỏng và dày nằm trên cùng một cây, nhiệt độ khuôn phải đủ cao để lấp đầy các mẫu mỏng và sẽ quá cao để đến các mẫu dày so với nhiệt độ hệ thống tốt nhất của chúng.

- Nhiệt độ hệ thống là nhiệt độ của hợp kim cụ thể. Nhiệt độ đúc đối với kim loại phải cao hơn nhiệt độ chất lỏng và do các hợp kim khác nhau nóng chảy ở các nhiệt độ khác nhau, nhiệt độ đúc cũng sẽ khác nhau. Đối với một hợp kim cụ thể, nhiệt độ đúc thường sẽ thấp hơn đối với các mẫu tiết diện dày và cao hơn đối với các mẫu tiết diện mỏng, nhưng trong mọi trường hợp, nhiệt độ đúc của kim loại bị ảnh hưởng mạnh bởi kích thước, hình dạng và điểm kết nối của đường dẫn nhánh. Đường dẫn nhánh tốt hơn sẽ cho phép đúc ở nhiệt độ hệ thống thấp hơn.

Kiểm tra nhiệt độ hệ thống

Một thí nghiệm đơn giản có thể được sử dụng để nhanh chóng tìm ra nhiệt độ hệ thống tốt nhất cho một loạt các mẫu được đúc bằng một hợp kim cụ thể. Xây dựng năm cây giống nhau với năm hoặc sáu mẫu khác nhau trên mỗi cây, như được thấy trong Hình 10. Việc lựa chọn các mẫu sẽ thể hiện sự đa dạng của các mẫu bạn đúc; ví dụ: mỏng, trung bình, dày, lớn và nhỏ. Kiểm tra tất cả các mẫu sáp trước khi sử dụng và gắn chúng cùng hướng lên. Các mô hình được gắn theo hàng dọc ở trên cùng, giữa và dưới của đường dẫn chính.

Đừng hy vọng tất cả các mẫu khác nhau sẽ đúc tốt trên bất kỳ một cây nào; thay vào đó, mục đích là để tìm hiểu mỗi mẫu đúc ở sự kết hợp nhiệt độ như thế nào. Nếu có năm mẫu trên cây, trên mỗi cây dựa vào một mẫu để chọn một nhiệt độ nhất định tốt nhất cho nó. Do đó, năm thí nghiệm được thực hiện trong một lần đúc. Đây được gọi là một thử nghiệm được thiết kế, theo đó quy trình thử nghiệm phương pháp thông thường sẽ được rút gọn hơn.

Một nhóm các cây thử nghiệm, như được mô tả ở trên, được đúc bằng cách sử dụng bảng thông số khuôn và nhiệt độ kim loại như trên. Thông số bạn cần lưu ý là nhiệt độ hợp kim và các mẫu được đúc. Nhiệt độ giả định tuyệt vời là ở giữa bảng như trong Hình 2; trong trường hợp này, nhiệt độ khuôn là 550°C và kim loại 1000°C. Đúc từng khuôn với mỗi tổ hợp nhiệt độ phối hợp theo bên trên, bên dưới và ở mỗi bên của bảng thông số trên. Hãy chắc chắn rằng tất cả các khuôn được ngâm tốt ở nhiệt độ đúc trước khi đúc. Thận trọng giữ bình trong ba hoặc bốn giờ ở nhiệt độ đúc để có kết quả thí nghiệm tốt.

Sau khi đúc, kiểm tra vật đúc trong các trường hợp đúc, ghi lại kết quả và đưa chúng đến công đoạn hoàn thiện và kiểm tra chất lượng bình thường. Một tiêu chí kiểm tra đơn giản có thể được sử dụng cho việc đánh giá kết quả thử nghiệm.

Tiêu chuẩn kiểm tra

Tất cả các vật đúc đã được kiểm tra và đánh giá phân loại 1, 2 hoặc 3 trong đó:

1 = Các mẫu đúc hoàn thành và vượt qua kiểm soát chất lượng nội bộ.

2 = Các mẫu đúc có thể được sửa chữa, hoàn thành và sẽ vượt qua kiểm soát chất lượng nội bộ.

3 = Các mẫu đúc bị lỗi, không thể sửa chữa.

Trong hầu hết các trường hợp, việc phân loại số 3 sẽ được sắp xếp theo các trường hợp đúc lỗi. Một số vật đúc # 2 có thể được xác định trong điều kiện đúc lỗi, hoặc khuyết điểm dưới bề mặt có thể xuất hiện sau đó. Các mẫu sáp phải sạch bột. Bằng cách kiểm tra cẩn thận các mẫu sáp trước khi đúc, các khiếm khuyết do khuôn và mẫu sáp có thể được loại bỏ. Cẩn thận để xác định bất kỳ khiếm khuyết nào có thể có do lỗi khuôn thạch cao hoặc quá trình đốt cháy. Vảy do thạch cao bị nứt, hoặc do lẫn tạp chất chẳng hạn, không phải là lỗi đúc liên quan đến nhiệt độ và nên được loại trừ khỏi phân loại thử nghiệm này. Chỉ thống kê các lỗi do sai nhiệt độ hệ thống gây ra đúc thiếu, lỗ mọt khí, độ xốp, co rút, bề mặt gồ ghề (tại nơi sáp mịn) và các vết nứt.

Sau khi các vật đúc được phân loại, đánh điểm số (1, 2 hoặc 3) cho mỗi mẫu được ghi lại trên biểu đồ kết quả thử nghiệm, Bảng 3. Dữ liệu thử nghiệm dễ hiểu ở dạng này và có thể nhanh chóng nhìn thấy các kết quả. Ví dụ trong Bảng 3 cho thấy rõ ràng khuôn và nhiệt độ kim loại tốt nhất để đúc mẫu # 213 bằng hợp kim 18KY. Mẫu 213 đã được chọn để đại diện cho một lựa chọn lớn hơn các mẫu được đánh giá là có tỷ lệ bề mặt tương tự. Do đó, được dự kiến sẽ đúc tốt ở nhiệt độ khuôn và kim loại tương tự. Vì vậy, tất cả các mẫu được đại diện bằng mẫu 213 trong thử nghiệm sẽ được đúc ở nhiệt độ kim loại 980°C và nhiệt độ khuôn 550°C

Mục tiêu là để có được tất cả các vật đúc ở phân loại #1 và có thể điều đó không đạt được đối với một mẫu trong bảng nhiệt độ đã được chọn để thử nghiệm. Trong Bảng 4, mẫu 347 hiển thị và xác định rõ các xu hướng thông qua biểu đồ: Kim loại 1000°C và khuôn 600°C là tốt nhất trong các trường hợp, nhưng không là hoàn toàn tốt. Và kim loại 1020°C và khuôn 550°C tốt hơn nhiều so với kim loại 980°C và khuôn 550°C, nên xu hướng cải thiện sẽ là tăng nhiệt độ kim loại lên 1020°C. Điều này có thể được thực hiện dưới dạng một thử nghiệm đơn lẻ, hoặc một bảng thông số mới có thể được hình thành với một giả định nhiệt độ tuyệt vời khác.

Kiểm tra thiết kế Đường dẫn nhánh tốt nhất

Sau khi nhiệt độ hệ thống được tìm thấy và áp dụng cho một loạt các kiểu mẫu được tạo ra, có thể thấy rõ rằng không phải tất cả các mẫu đều được đúc với chất lượng mong muốn ở nhiệt độ hệ thống được chọn cho nó. Điều này để lại hai tùy chọn: tìm một nhiệt độ mới được đặt cho mẫu đó hoặc thử nghiệm với đường dẫn nhánh đi vào mẫu. Nếu bề mặt vật đúc thô và những thứ như bột trong sáp, hoặc sáp thô từ khuôn được loại bỏ, thì nhiệt độ có thể quá cao đối với mẫu đó và có thể thử ở nhiệt độ thấp hơn. Nếu bề mặt rất mịn nhưng chi tiết như ngạnh không được lấp đầy, thì lỗi có thể ở đường dẫn nhánh đi vào mẫu.

Một thí nghiệm khác được thực hiện để tìm ra thiết kế đường dẫn nhánh phù hợp nhất với mọi kiểu mẫu. Lần này, chỉ có một loại mẫu sẽ được sử dụng trên cây, nhưng nó sẽ được kết nối với năm cấu hình đường dẫn nhánh khác nhau. Sử dụng sáp dây (hoặc các đường dẫn sáp được làm trong khuôn cao su, Hình 11), gắn các đường dẫn nhánh vào mẫu ở các vị trí khác nhau. Thực hiện một cây với nhiệt độ hệ thống tương tự. Thử nghiệm với ba nhóm mẫu trên cây với mỗi nhóm mẫu sẽ có năm hoặc sáu cách thiết lấp đường dẫn nhánh khác nhau, Hình 12a và 12b. Một khuôn có thể bao gồm tất cả những gì cần thiết để giải quyết lỗi do đúc, nhưng nếu kết quả không thỏa đáng, thì có thể thực hiện thêm khuôn mới và đúc lại với nhiệt độ mới.

Điểm kết nối

Hình dạng của mẫu có thể được sử dụng để tăng cường hiệu quả của đường dẫn nhánh, hỗ trợ cho chính nó. Trong Hình 13, mẫu tương tự được đúc trên cùng của một cây bằng hợp kim vàng trắng palladium. Mẫu bên trái được đúc với một đường dẫn nhánh phẳng và hai mẫu bên phải được đúc với cùng một đường dẫn nhánh có tiết diện tròn nhỏ được gắn vào mẫu và lớn được kết nối với đường dẫn chính. Việc gắn đường dẫn nhánh vào điểm nhọn của trái tim cho phép kim loại chảy trơn tru hơn, cung cấp một khối hoàn chỉnh trong đó kích thước và hình dạng của đường dẫn nhánh giống với đường dẫn vào bên hông trái tim nhưng không cho kết quả tốt.

Vị trí mẫu

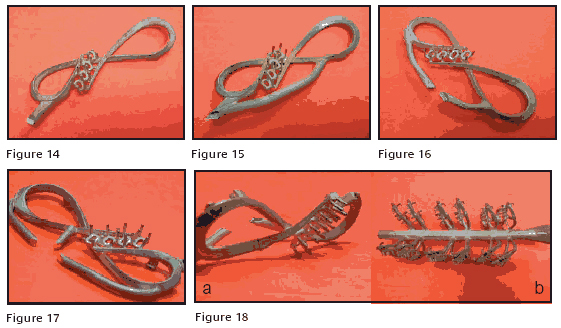

Đôi khi vị trí mô hình cũng có thể làm cho một sự khác biệt. Một chiếc ghim bạc có hình dáng như chiếc nơ với các ổ chấu ở giữa là một ví dụ cho một nghiên cứu về đường dẫn nhánh như vậy. Khi nhiệt độ hệ thống tạo ra bề mặt đúc mịn nhất được sử dụng, một số cấu hình đường dẫn nhánh đã được thử với kết quả rất khác nhau. Đường dẫn nhánh duy nhất trong Hình 14 tạo ra độ xốp, lỗ mọt và co rút trên vòng cung đối diện từ điểm kết nối. Thêm một đường dẫn nhánh thứ hai, Hình 15, chỉ di chuyển độ xốp, lỗ mọt. Khi vị trí được thay đổi từ dọc sang ngang với hai đường dẫn nhánh, Hình 16, độ xốp, lỗ mọt đã được loại bỏ nhưng các chấu không lấp đầy hoàn toàn (đúc thiếu). Các ổ chấu có thể được lấp đầy ở vị trí này bằng cách tăng nhiệt độ kim loại nhưng bề mặt sẽ không tốt như mong muốn.

Trước sự ngạc nhiên của chúng tôi, việc thêm một đường dẫn nhánh thứ ba vào giữa, Hình 17, vẫn không lấp đầy hoàn toàn các ổ chấu. Cuối cùng, sử dụng hai đường dẫn nhánh vào mặt sau của mẫu cho kết quả tuyệt vời, Hình 18a. Hình 18b cho thấy sự sắp xếp đường dẫn nhánh thành công ở bên trái của cây với sự sắp xếp trước đó ở bên phải. Nếu các mẫu được kiểm soát đúc cho kết quả như mong đợi và đường dẫn nhánh mới tốt hơn, thì bạn có thể chắc chắn hơn rằng có sự cải tiến thực sự trong việc thiết kế đường dẫn nhánh và kết quả không phải là bất thường. Tại sao vị trí tạo ra sự khác biệt trong trường hợp này thì chưa được biết đến và chủ đề này cần nghiên cứu thêm.

Cổng ở đâu?

Như lời hứa ở đầu bài viết này đã được đưa ra cho việc thảo luận về các “cổng” chi tiết hơn. Hãy nhớ các cuộc thảo luận về sự co nhót của sự hóa rắn và việc kim loại nóng chảy để lấp đầy khoảng trống mà nó gây ra. Nếu bạn đã từng đúc, bạn chắc chắn đã được chứng kiến sự co nhót này. Khi thỏi kim loại được đổ lần đầu tiên, kim loại lỏng sẽ có hình hơi vòm trên đỉnh, Hình 19a. Sau khi kim loại đã đông cứng, phần trên cùng sẽ có một vết lõm lớn nhất ở giữa. Sự khác biệt về thể tích là biểu đồ tự nhiên của thể tích bị mất do sự co lại của quá trình hóa rắn. Nếu việc đúc được thực hiện với hai quả cầu được nối với nhau bằng một thanh, như trong hình 19b, và được cho kết nối ở một đầu bởi một đường dẫn lớn, kim loại sẽ lấp đầy toàn bộ khối cầu. Đoạn nối nhỏ sẽ là nơi đầu tiên bắt đầu hóa rắn, bởi vì nó có thể tích nhỏ so với các tiết diện bề mặt khác tiếp xúc với thạch cao.

Mặt khác, các mặt cầu có thể tích lớn so với diện tích bề mặt của chúng. Sau khi tất cả các kim loại đã đông cứng, quả cầu kết nối với đường dẫn sẽ có độ xốp co rút nhỏ. Trong khi quả cầu kia sẽ có độ xốp co lại bằng với độ co nhót thể tích hóa rắn tổng của hợp kim đó. Lý do cho sự khác biệt là cổng. Khi thanh nhỏ đóng băng, nó trở thành cánh cổng ngăn dòng chảy của kim loại sang quả cầu thứ hai, trong khi đường dẫn lớn có thể tiếp tục đưa kim loại vào quả cầu đầu tiên trong khi nó đang co lại. Đây là một mô hình dày-mỏng-dày cổ điển luôn luôn là một công thức cho độ xốp co rút.

Đặt một đường dẫn nhánh tròn 3mm vào đai nhẫn phẳng (1mm x 2mm) vẫn không làm giảm độ xốp co nhót ở đỉnh dày của nhẫn, Hình 20. Trong trường hợp này, đai mỏng của nhẫn tự nó trở thành cánh cổng khi nó đóng băng bên của đường dẫn nhánh.

Nhẫn bên phải trong Hình 21 có một đường dẫn nhánh thứ cấp và được đúc cho kết quả độ xốp ở trên cùng. Chiếc nhẫn ở phía bên trái đã được làm lại, làm cho phần trên mỏng hơn và phần thân dày hơn. Chiếc nhẫn được làm lại có cùng trọng lượng như ban đầu và trông giống nhau trên ngón tay, nhưng nó dễ dàng hơn để đúc mà không có độ xốp. Đây là một ví dụ về thiết kế cho chi phí sản xuất cao với mẫu ban đầu và mẫu được làm lại.

Đường dẫn nhánh được thiết kế đúng là một trong những khía cạnh quan trọng nhất của một mô hình tổng thể và nên được nghiên cứu kỹ trước khi kết nối mô hình nào đó. Đây là một bảng đo đơn giản mà tôi gọi là Thước đo Sprue. Tôi đã thực hiện điều này để giúp nhà sản xuất mô hình thiết kế đường dẫn cung cấp dòng chảy, Hình 22. Đường màu đen đại diện cho xi lanh hoặc thành khuôn. Vùng màu đỏ là vùng an toàn của thạch cao mà các mẫu đúc không nên lấn vào. Các chấm đen ở giữa là đường dẫn chính. Đường màu đỏ trên mẫu cho thấy đường kẻ được khắc trên mô hình chính để người tạo cây biết nơi cắt sáp để có được chiều dài đường dẫn vào mẫu đồng đều.

Một mẫu có thể được đặt trên bảng đo này để nghiên cứu về cách gắn tốt nhất đường dẫn nhánh trước khi thực hiện bất kỳ thao tác nào trên kim loại, Hình 23. Hai mẫu này sẽ phù hợp nhất trong khuôn có đường kính 125mm hoặc 5 inches.

Ba trong số các mẫu sau, Hình 24, có thể được đúc ở cùng một độ cao trên cây trong khuôn có đường kính 100mm. Tuy nhiên, có các tùy chọn hạn chế cho các điểm hình thành cổng. Góc kết nối của đường dẫn nhánh trở nên rõ ràng hoặc không nếu không có thước đo đường dẫn. Sáu mẫu giống nhau sẽ vừa với cùng một độ cao trên cây trong khuôn có đường kính 125mm, Hình 25. Các điểm kết nối cổng bị hạn chế hơn trừ khi có ít mẫu hơn ở cùng một độ cao trên cây. Một khuôn có đường kính 150mm có thể chứa 8 phần xung quanh với rất nhiều tính linh hoạt cho các đường dẫn nhánh có thiết kế khác nhau, Hình 26.

Tùy thuộc vào cấu trúc của mẫu mà bất kỳ thiết kế cổng có thể hoạt động hay không. Đúc tất cả chúng trong cùng một khuôn thử nghiệm là cách dễ dàng để xem cái nào là tốt nhất. Tạo khuôn tạm thời cho các mô hình. Các mẫu sáp từ khuôn tạm thời có thể có các đường dẫn nhánh được gắn bằng tay trong các cấu hình khác nhau và thử nghiệm đúc trước khi tạo đường dẫn chính thức cho con mẫu sẽ được sử dụng trong sản xuất. Dự đoán được khả năng đúc tốt của sản phẩm trước khi bắt đầu sản xuất sẽ tiết kiệm rất nhiều thời gian và tiền bạc.

Nguồn: Ganoksin